Учёные Пермского национального исследовательского политехнического университета (ПНИПУ) исследовали добавку, которая делает композитную керамику более устойчивой к окислению.

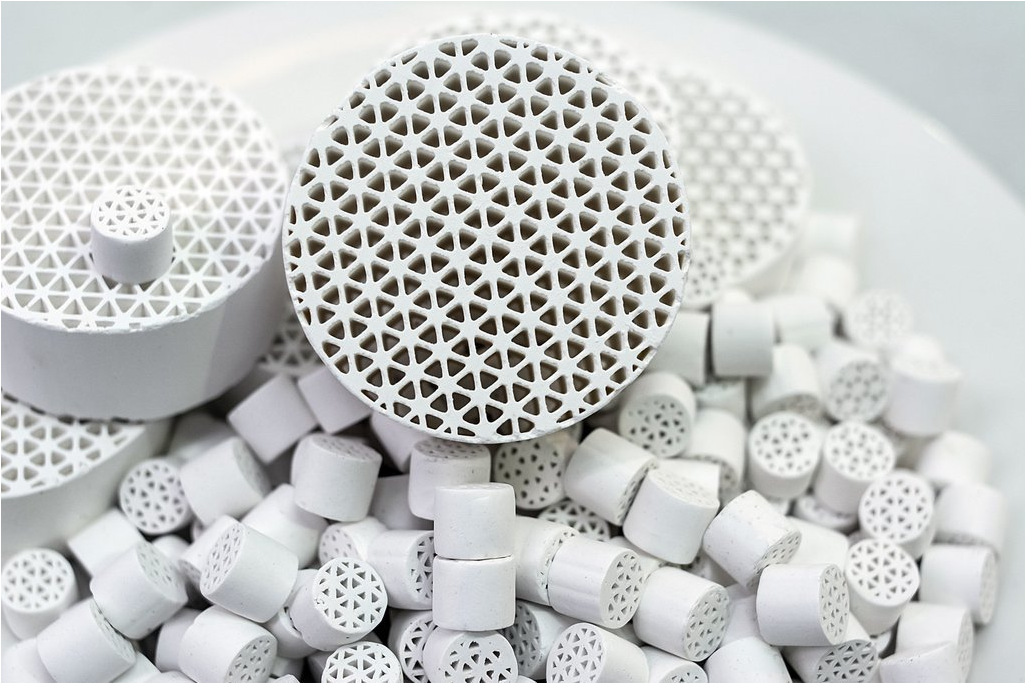

В современном мире требуются материалы, способные длительное время работать при агрессивном воздействии кислорода и высоких температур. Они необходимы, например, для обшивки космических аппаратов, крыльев авиационной техники, деталей воздушно-реактивных и ракетных двигателей. Таким материалом выступает композитная ультравысокотемпературная керамика. Различные её виды выдерживают температуру свыше 2000 градусов Цельсия. В состав такой керамики обычно вводят разные добавки, благодаря которым на поверхности материала образуется слой c защитными свойствами.

Учёные ПНИПУ выяснили, что добавление оксида лантана улучшает устойчивость к окислению композитной керамики на основе диборида циркония.

Результаты исследования, выполненного В.Б. Кульметьевой, В.Э. Чувашовым, К.Н. Лебедевой, С.Е. Порозовой, М.Н. Каченюк, были опубликованы в журнале «Известия вузов. Порошковая металлургия и функциональные покрытия», 2023. Разработка проведена в рамках программы стратегического академического лидерства «Приоритет 2030».

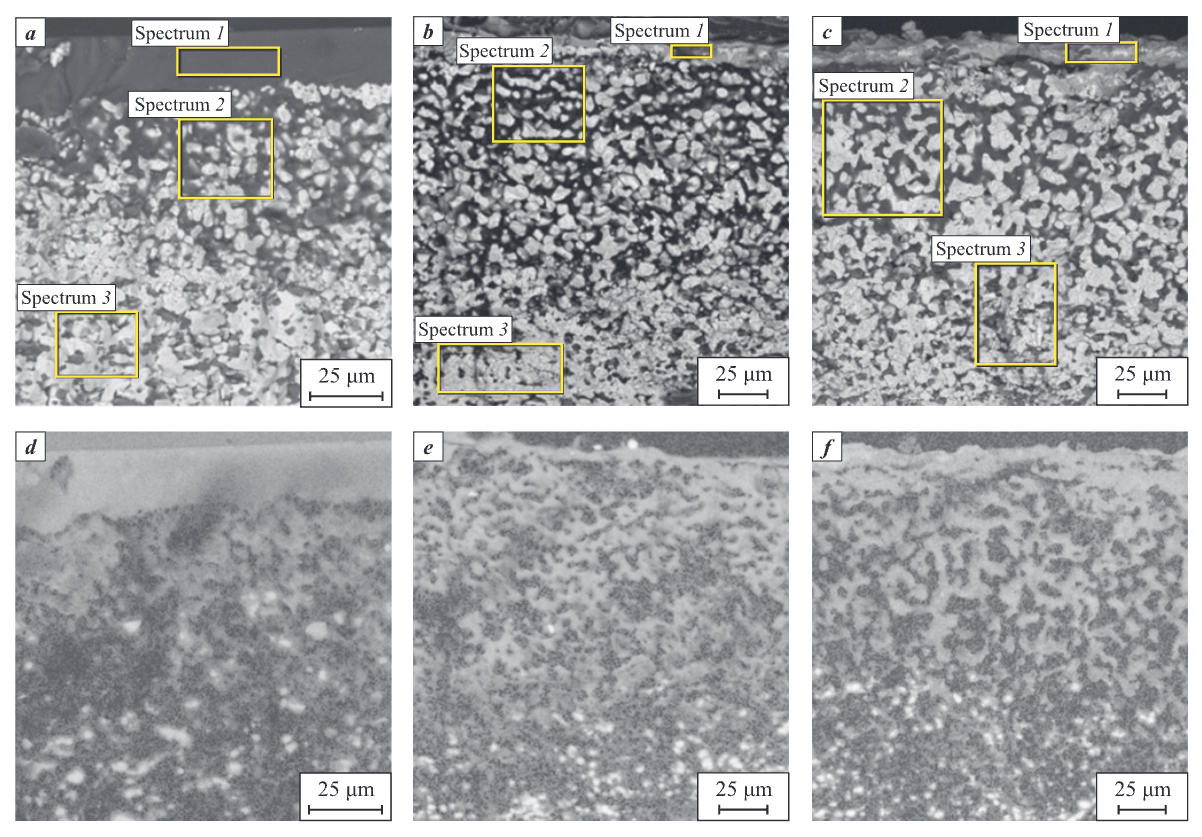

Политехники исследовали влияние добавки оксида лантана на окисление керамики системы «диборид циркония–карбид кремния». Эксперименты проводили на образцах без добавки и с добавлением оксида лантана в разной концентрации. Порошки смешивали в специальной мельнице, а затем подвергали искровому плазменному спеканию при давлении 30 МПа и температуре 1700 градусов Цельсия со скоростью нагрева при помощи тока 50 градусов в минуту и изотермической выдержкой 5 минут. Материал нагружали непосредственно перед началом нагрева и снимали нагрузку только после его окончания.

Затем ученые исследовали отношение массы материала ко всему занимаемому им объему и открытую пористость (объем пор, сообщающихся между собой) спеченных образцов. Пористость негативно влияет на прочность керамики и на её стойкость к окислению. Однако, как выяснили экспериментальным путём пермские политехники, добавление оксида лантана не вызывает ее повышения.

Окисление проводили на воздухе в специальной электропечи: образцы в тиглях помещали в печь, нагретую до 1200 градусов Цельсия, спустя определенное время их доставали и взвешивали для фиксации массы, после чего снова помещали в печь. Общее время высокотемпературного окисления составило 20 часов.

Затем ученые исследовали структуру и состав образцов, выполнили их микроскопический анализ и определили, как добавление оксида лантана изменило состав их поверхностного слоя. У образцов без добавки он содержал практически только оксиды кремния с примесью оксидов бора и циркония, а у образцов с добавкой — диоксид циркония и циркон, который значительно более устойчив к теплоудару (резкому повышению или понижению температуры).

Одна из создателей проекта, доктор технических наук, профессор кафедры механики композиционных материалов и конструкций ПНИПУ Светлана Порозова подвела итог, что стойкость к высокотемпературному окислению композитной керамики на основе диборида циркония во многом зависит от состава защитного слоя на ее поверхности. Применение оксида лантана усиливает процесс формирования циркона и способствует замедлению процесса окисления.

Результаты исследования будут полезны во всех сферах, где активно используется ультравысокотемпературная керамика: авиа- и ракетостроение, металлообработка, атомная и химическая промышленность. Исследования учёных в области получения керамических материалов и покрытий в настоящее время продолжаются.

Наша наука не стоит на месте благодаря заинтересованности и энтузиазму учёных.